Demandez un devis

Appelez-nous au

04 72 82 9000

fabrication 4.0

Fabrication Additive

Prototypage Rapide, Production Petites & Moyennes Séries

Présentation de la Fabrication Additive

La fabrication additive (FA) est le terme approprié pour désigner la nouvelle génération de fabrication numérique à l’échelle industrielle, notamment dans la production en série.

Sur le plan matériel, la fabrication additive et l’impression 3D fonctionnent de la même manière. Les machines superposent des couches de matières pour obtenir des pièces à partir de fichiers de conception 3D.

Alors que certaines technologies sont plus utilisées pour les besoins de prototypage rapide, les autres plus en pointe sont optimisées par les industriels pour répondre à des besoins de nouvelles stratégies de fabrication, tels que la réduction de poids, la consolidation d’ensembles, etc, dans un objectif de production en série.

Les avantages de la Fabrication Additive

Les acteurs industriels optimisent les avantages de la Fabrication Additive pour développer des produits innovants et compétitifs.

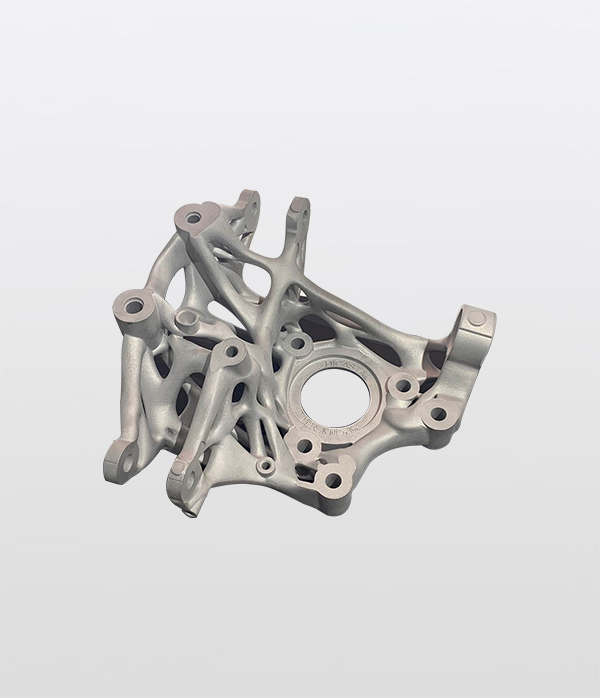

Géométries Complexes

Les méthodes traditionnelles de fabrication, telles que l’usinage et le formage, présentent des limites de conception, poussant le concepteur à adapter son design en fonction de ces méthodes. La Fabrication Additive quant à elle ne pose aucune limite géométrique, à part la limite dimensionnelle de la machine. Ainsi, les ingénieurs conçoivent des nouvelles générations de pièces en intégrant des fonctions internes par exemple.Gain de temps

La fabrication additive est très rapide. Elle permet d’obtenir des pièces complexes en quelques heures ou jours. Elle accélère ainsi les stratégies de développement de produits, réduisant les délais de mise sur le marché.

Réduction de poids

Grâce aux nouvelles stratégies de conception ‘organique’, les industriels intègrent des structures alvéolaires ou lattices dans leurs dessins, tout en garantissant la résistance et l’intégrité des pièces. Ainsi, les fabricants de moteurs d’avion atteignent des réductions de poids de pièces de 84%.

Consolidation de pièces

Un ensemble composé de plusieurs pièces présente des inconvénients de fabrication et d’assemblage longs et coûteux. Avec la fabrication additive, les éléments sont consolidés à l’étape de conception CAO, pour obtenir une forme très complexe, réduisant ainsi le nombre de pièces de centaines à quelques-unes seulement. La nouvelle pièce est fabriquée très rapidement, et délivre des propriétés supérieures grâce notamment à la réduction de ‘coutures’ et des tolérances plus strictes. On parle ici de DFAM, Conception pour la Fabrication Additive.

Exemples de matières

Les technologies de fabrication additive

Le DMLS (Direct Metal Laser Sintering – Frittage Laser Direct de Métal) et le SLM (Selective Laser Melting) sont des méthodes de fabrication additive. Un laser fritte chaque couche de poudre métallique afin que les particules métalliques adhèrent les unes aux autres. Les machines DMLS produisent des objets haute résolution avec des caractéristiques de surface souhaitables et les propriétés mécaniques requises.

Le jet de liant est un processus de fabrication additive dans lequel une tête d'impression industrielle dépose sélectivement un liant liquide sur une fine couche de particules de poudre - sable de fonderie, céramique, métal ou composites - pour construire des pièces de grande valeur et uniques en leur genre et outillage. Semblable à l'impression sur des feuilles de papier, le processus est répété couche par couche, en utilisant un fichier de conception numérique tridimensionnelle, jusqu'à ce que l'objet soit terminé.

Le DED (Directed Energy Deposition) est un procédé d'impression 3D métallique qui utilise une source d'énergie focalisée. Cette énergie peut être un laser, un arc plasma ou un faisceau d'électrons. DED utilise de la poudre et du fil pour créer des pièces imprimées en 3D. Le dépôt et la fusion du métal se produisent en même temps. Une buse dépose un matériau dans la source d'énergie. La charge d'alimentation est fondue et déposée au fur et à mesure que la traversée X-Y de la tête d'impression progresse. Lorsque la couche est terminée, la table de construction diminue de la résolution d'épaisseur de la couche et le processus se répète. Lorsque la construction est terminée, la pièce peut être supprimée de la table de construction. Un post-usinage peut être nécessaire pour des problèmes de finition de surface.

Cette technologie est idéale pour la réparation de composants, l’ajout de fonctions à des pièces existantes ou la construction de pièces de quasi-finition avec un minimum de post-traitement.

La technologie EBM (Electron Beam Melting) utilise un puissant faisceau d’électrons pour fusionner la poudre métallique chauffée couche après couche dans une chambre de construction sous vide. L’environnement sous vide permet d’éviter toute contrainte résiduelle et d’améliorer le traitement des matières sujettes aux fissures.

Développée par l'entreprise Sciaky, cette technologie permet de créer des pièces de typologie forge de grandes dimensions (jusqu’à 6 mètres de longueur) à des vitesses imbattables. Dans un environnement sous vide total, un faisceau d’électrons fond du métal en fil épais qui sera déposé sur un plateau. Le processus est répété couche par couche et surveillé par un système de contrôle à circuit fermé. La technologie EBAM est essentiellement utilisée dans les industries aéronautiques et aérospatiales.