Demandez un devis

Appelez-nous au

04 72 82 9000

fabrication 4.0

Injection plastique

Production Moyennes & Grandes Séries

Présentation de l'Injection Plastique

L’injection plastique est un processus de fabrication de pièces en injectant du plastique fondu dans un moule. De plus, ce moulage par injection peut être réalisé avec une multitude de matériaux comprenant principalement des polymères thermoplastiques et thermodurcissables, des élastomères, etc. Ainsi, l’injection plastique est largement utilisée pour fabriquer une grande variété de pièces plastiques rigides ou souples, des plus petits composants aux panneaux entiers de cartérisations.

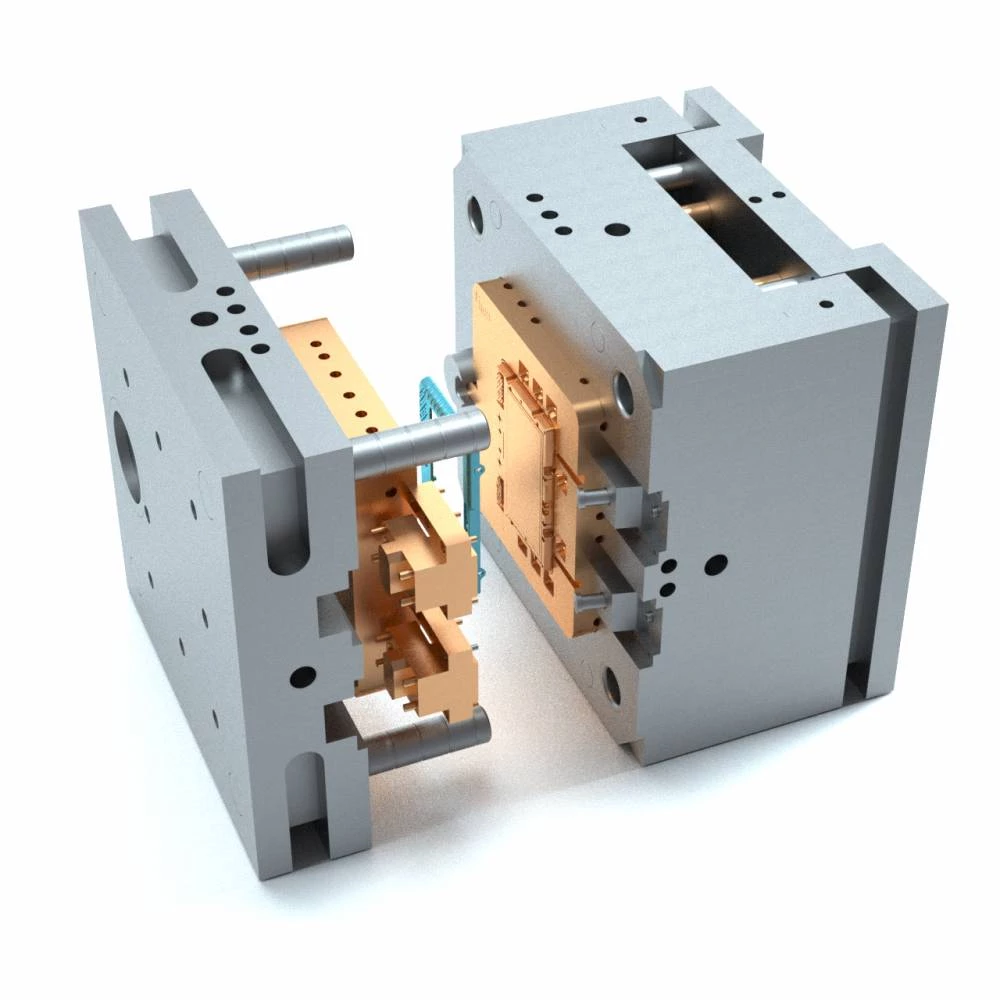

Pour fabriquer un moule, tout commence à partir du dessin 3D du concepteur CAO. En effet, son fichier sera traité dans un logiciel spécialisé en DFM (Design For Manufacture), qui permettra de réaliser un fichier de fabrication de moule. Enfin, ce dernier est généralement fabriqué par un mouliste (ou outilleur) par usinage en aluminium ou en acier pour former les caractéristiques de la pièce souhaitée.

Ajoutons aussi que les avancées technologiques en impression 3D industrielle permettent de réaliser des moules d’injection de certains thermoplastiques à basse température, grâce à des photopolymères qui ne fondent pas lors du moulage.

Les avantages de l'Injection Plastique

Éprouvée depuis des décennies, l’injection plastique est la technique la plus fiable et la plus économique pour fabriquer des pièces plastiques en moyennes et grandes séries.

Coût unitaire très faible

Contrairement à l’impression 3D ou la duplication sous vide, le coût par pièce est très faible. Généralement, ce coût se base sur le poids de la matière utilisée, le temps d’injection, et quelques coûts fixes. Par exemple, un bouchon de stylo Bic coûtera moins d’un centime.Fiabilité

L’injection plastique permet de produire des composants avec des cadences très rapides, jusqu’à des milliers de pièces par heure. De plus, les moules peuvent être optimisés en accueillant plusieurs cavités, ce qui permet d’injecter plusieurs pièces en même temps. Enfin, dans un souci de qualité et de performance, nous privilégions la fabrication du moule et l’injection des pièces sur le même site.Répétabilité

Les pièces produites sont identiques tout au long de l’injection plastique, rendant ce processus idéal pour des projets nécessitant des hautes tolérances.Large choix de matières

Entre les ABS, les polycarbonates, les polypropylènes, et autres, la gamme de matières est très large. Le choix de la matière sera évidemment guidé par les résistances et souplesse attendues sur les pièces moulées. En effet, les propriétés telles que la rigidité, la durabilité, et autres sont importantes pour s’assurer une fonctionnalité optimale de la pièce. Enfin, l’anticipation de ces besoins en amont dans la conception du produit peut permettre d’éviter d’éventuelles modifications onéreuses.Zéro déchets

Dans un souci de protection de l’environnement, l’injection plastique s’avère être aussi écologique. En effet, seule la matière préparée est injectée pour fabriquer les pièces, jusqu’au dernier gramme. Evidemment, si du plastique fondu est inutilisé, il pourra toujours être réutilisé sur la production suivante.Niveau de détail élevé

Les moules étant usinés avec une très grande précision sur des machines d’usinage, ils peuvent accueillir des formes complexes ainsi que des détails même très fins. Par exemple, des logos ou des textures (on parle là de gravure 2,5D).Pas de post-traitement

Les pièces injectées sont généralement prêtes à être utilisées, car elles présentent déjà un très bon aspect esthétique. Dans certains cas, elles peuvent être traitées manuellement (séparation, découpe, etc), ou subir des finitions particulières telles que le chromage.Exemples de matières

Découvrez chaque matière en détail en cliquant sur le bouton ci-dessous, ou sur la matière désirée au-dessus. Cette liste des matières n’est pas exhaustive, nous pouvons aussi vous proposer des plastiques spéciaux ou des mélanges de polymères.

Les 4 principales étapes de l'injection plastique

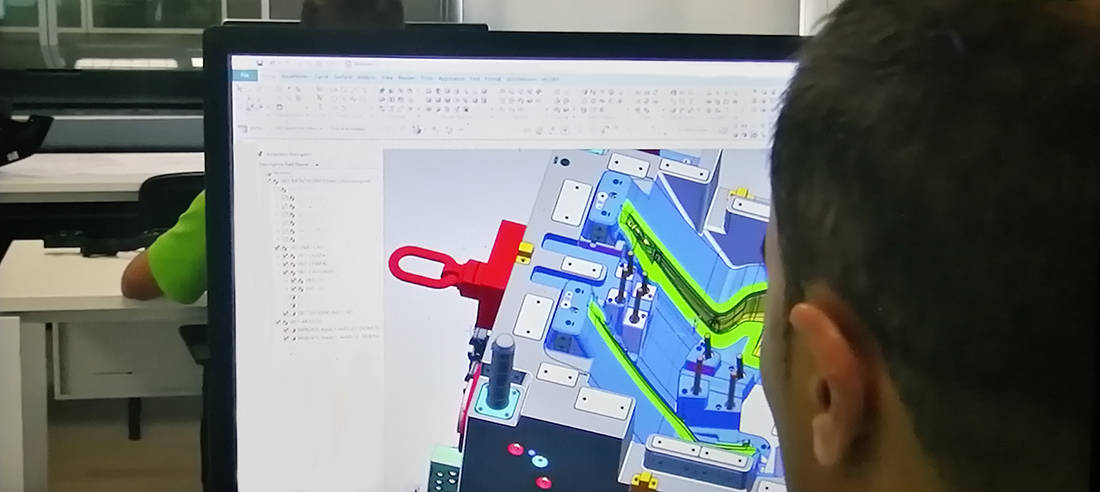

En amont, les ingénieurs conçoivent leurs pièces dans leur logiciel de conception 3D. Une fois le projet validé, le fichier est transmis dans un logiciel spécialisé en Design For Manufacture (DFM). Dans cette étape, l’ingénieur élabore le moule autour de la pièce, avec notamment les stratégies d’injection, de démoulage, etc. Enfin, des fichiers d’usinage sont envoyés sur des centres d’usinage 5 axes.

En amont, les ingénieurs conçoivent leurs pièces dans leur logiciel de conception 3D. Une fois le projet validé, le fichier est transmis dans un logiciel spécialisé en Design For Manufacture (DFM). Dans cette étape, l’ingénieur élabore le moule autour de la pièce, avec notamment les stratégies d’injection, de démoulage, etc. Enfin, des fichiers d’usinage sont envoyés sur des centres d’usinage 5 axes.

L’usinage du moule est probablement l’étape la plus importante dans l’injection plastique. Tout d’abord, la conception numérique du moule va déterminer les stratégies d’usinage, le choix de la matière, la programmation des différents outils coupants, etc. Ensuite, un bloc en métal est fixé dans le centre d’usinage et ce système fonctionnera pendant plusieurs heures ou jours. Enfin, des opérations post-usinage peuvent être apportées dans le moule, telles que de la gravure, du marquage, des inserts, etc. (crédit vidéo : Open Mind)

Granulés plastique pour injection plastique

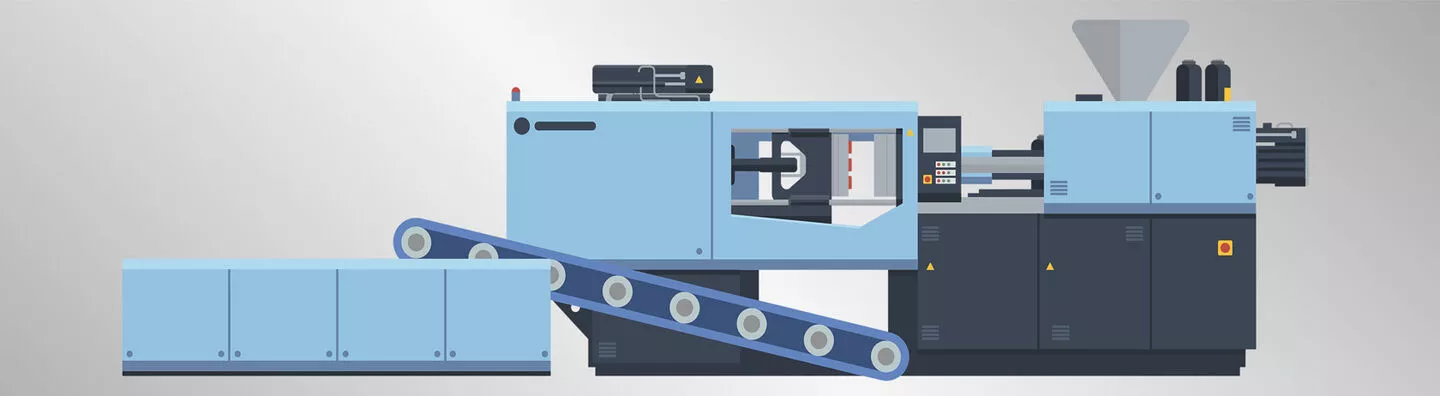

Une fois le moule installé dans une machine d’injection, il s’agit ensuite de préparer la matière plastique. Son choix est déterminé en amont pour les propriétés attendues sur les pièces finales. Tout d’abord, le plastique est amené sous forme de granules pour être fondu. Ensuite il est introduit dans un baril chauffé et mélangé à l’aide d’une visse hélicoïdale. Puis, il sera injecté dans une cavité de moule où il refroidira. Enfin, la pièce sera automatiquement éjectée du moule pour ensuite subir des traitements de finitions, de contrôle qualité, etc.

Machine injection plastique

Cette étape requiert aussi de l’attention. Selon la conception de la pièce, elle peut comporter des contre-dépouilles, de la texture de surface, ou des fonctions externes, qui peuvent rendre les pièces difficiles à retirer de la cavité sans déformer ou endommager la surface visible des pièces. Par conséquent, la stratégie de démoulage sera élaborée pour réduire les risques de rejets dus à des déformations, rayures, etc. Enfin, les pièces sont généralement retirées du moule par un système d’éjection automatique, élément essentiel compte-tenu de la vitesse de production des pièces.