Demandez un devis

Appelez-nous au

04 72 82 9000

fabrication 4.0

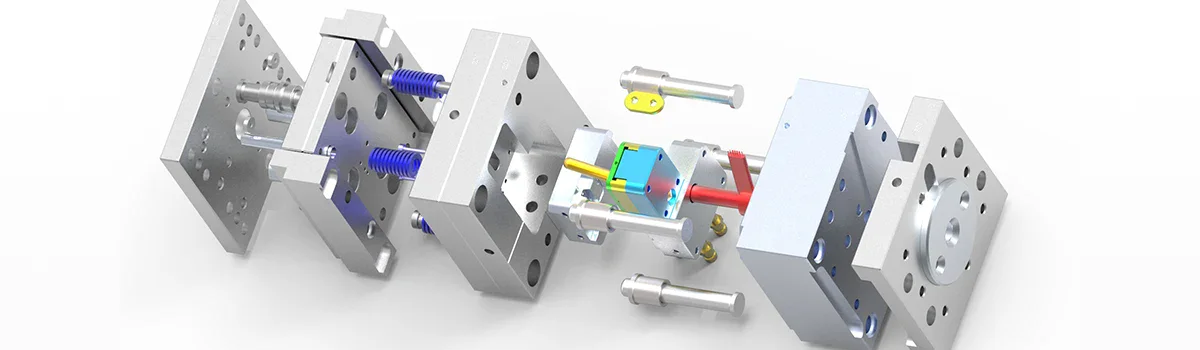

Injection plastique

DFM (Design for Manufacture)

Optimisez la conception de vos produits pour une fabrication efficace

Le Design for Manufacture (DFM), ou conception pour la fabrication, est une approche clé dans le développement de produits industriels. Elle vise à rendre les produits plus simples à fabriquer, plus économiques et plus fiables. En intégrant le DFM dès la conception, il devient possible d’améliorer la qualité tout en réduisant les coûts.

Qu’est-ce que le DFM ?

Le DFM repose sur une idée simple : concevoir un produit en tenant compte des contraintes de fabrication. Pour cela, il faut considérer plusieurs éléments, notamment :

– Les procédés de production disponibles,

– Les matériaux utilisés,

– Les capacités des équipements,

– Et les coûts associés.

Ainsi, un produit bien conçu selon les principes du DFM peut être fabriqué efficacement, rapidement et avec une qualité constante. En réduisant la complexité des opérations, on diminue également les erreurs et les gaspillages.

Principes clés du DFM

Simplification de la conception

Le DFM encourage la réduction du nombre de pièces et d’opérations nécessaires. Grâce à cette simplification, les risques d’erreurs diminuent et les coûts de fabrication sont mieux maîtrisés.

Standardisation des composants

En privilégiant des éléments standardisés et des procédés éprouvés, il devient plus facile d’assurer la cohérence de la production. De plus, cela facilite la maintenance et réduit les délais d’approvisionnement.

Tolérances adaptées

Des tolérances trop strictes augmentent les coûts ; trop larges, elles nuisent à la qualité. Le DFM recommande donc de définir des tolérances équilibrées, adaptées à chaque pièce critique.

Choix pertinent des matériaux

Le choix du matériau influence directement la faisabilité et le coût. En conséquence, le DFM préconise l’emploi de matériaux disponibles, économiques et compatibles avec le procédé de fabrication.

Tests et validations régulières

Tout au long de la conception, il est crucial d’effectuer des tests et évaluations. Ces contrôles permettent de détecter rapidement les erreurs, d’ajuster les paramètres et d’éviter des corrections coûteuses en fin de chaîne.

Avantages du DFM

Réduction des coûts de production

En minimisant les retouches et les déchets, le DFM permet une production plus rentable. Les économies réalisées se traduisent souvent par un meilleur retour sur investissement.

Amélioration de la qualité des produits

Une conception pensée pour la fabrication assure des produits plus fiables et plus homogènes, tout en réduisant le taux de non-conformité.

Accélération du processus industriel

Grâce à la simplification des opérations et à l’utilisation d’éléments standards, le DFM permet de réduire les délais de production. Les entreprises répondent ainsi plus vite aux besoins du marché.

Optimisation des ressources

Enfin, le DFM favorise une utilisation rationnelle des ressources, qu’il s’agisse des matériaux, du temps ou de l’énergie. Chaque étape du processus devient plus efficace.

Conclusion

Le Design for Manufacture est bien plus qu’une méthode : c’est une véritable stratégie industrielle. En appliquant ses principes dès la conception, une entreprise peut réduire ses coûts, gagner en qualité et accélérer sa production.

Adopter le DFM, c’est investir dans une fabrication durable, performante et compétitive.

Pour aller plus loin, n’hésitez pas à nous contacter : notre équipe vous accompagne pour intégrer efficacement le DFM dans votre processus de développement produit.

N’hésitez pas à nous contacter pour en savoir plus sur la manière dont nous pouvons vous aider à intégrer les principes du DFM dans votre processus de développement de produits.