Demandez un devis

Appelez-nous au

04 72 82 9000

Injection plastique

Comparatif des matières pour injection

Avantages & Inconvénients

Comparatif technique des matières pour injection plastique

Ce comparatif présente les principales matières utilisées en moulage par injection. Il met en avant leurs caractéristiques, avantages et limites. Ces informations servent de base pour le choix des matériaux adaptés aux besoins industriels. Cette page évoluera progressivement avec l’ajout de nouvelles données techniques.

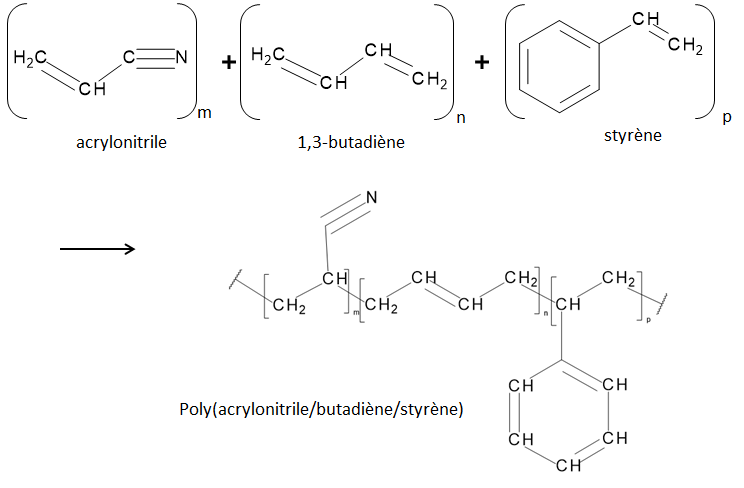

ABS : caractéristiques, propriétés et limites

L’acrylonitrile butadiène styrène (ABS)

est un matériau de moulage par injection très répandu. Il combine résistance mécanique, stabilité dimensionnelle et bonne isolation électrique. Sa large plage de températures de service le rend adapté à de nombreuses applications industrielles.

L’ABS existe dans une grande variété de qualités. Il peut être à fort impact, résistant à la chaleur, ignifuge ou à haute brillance. Ce polymère rigide se distingue par son excellente aptitude au traitement. Il s’écoule bien dans les moules et se démoule facilement, ce qui réduit les temps de production. De plus, il présente une belle apparence de surface et une forte adhérence aux revêtements métalliques.

Cependant, l’ABS présente quelques limites. Il résiste mal aux solvants et aux intempéries. L’ajout d’un additif UV peut toutefois améliorer cette dernière propriété. Enfin, il possède une faible isolation électrique et fond facilement, ce qui limite certaines utilisations.

Élastomère thermoplastique TPU : composition et performances

Le TPU, ou élastomère de polyuréthane, est un copolymère linéaire constitué de segments durs et mous. Il résulte de la réaction entre un diisocyanate et un diol. Les segments durs peuvent être aromatiques ou aliphatiques selon la nature des isocyanates utilisés.

Les TPU aromatiques, basés sur des isocyanates comme le MDI, offrent de bonnes propriétés mécaniques. Les TPU aliphatiques, issus d’isocyanates tels que H12 MDI, HDI ou IPDI, présentent une excellente clarté optique et une stabilité accrue à la lumière. En combinant ces isocyanates avec différents diols, on obtient des polymères adaptés à diverses applications.

Le segment souple du TPU peut être de type polyéther ou polyester. Les TPU polyester dérivent principalement d’esters d’acide adipique. Les TPU polyéther utilisent des éthers de tétrahydrofurane (THF).

En ajustant le rapport entre phase rigide et phase souple, il est possible de moduler la dureté, la flexibilité ou la résistance à la traction. Pour les environnements humides, un TPU à base de polyéther reste préférable. En revanche, pour une résistance optimale aux huiles et hydrocarbures, un TPU à base de polyester est recommandé.

Les avantages principaux incluent une excellente résistance à l’abrasion, aux intempéries et aux hydrocarbures. Le TPU conserve ses performances à basse température et reste stable face aux rayonnements UV et à l’humidité. Il supporte des températures comprises entre -40 °C et 125 °C et offre une très bonne résilience.

Ses inconvénients sont une résistance limitée à l’hydrolyse, une faible tenue aux solvants chlorés et une sensibilité relative à la lumière UV.

Avantages des élastomères thermoplastiques uréthane

- Excellente résistance à l’huile

- Excellente résistance à l’abrasion

- Résistance à la pression d’éclatement : à peu près la même que celle de l’éther

- Le polyester polyuréthane à base de tube est généralement plus résistant

- Haute résilience

- Performances à basse température

- Résistance aux intempéries

- Résistance aux hydrocarbures (type polyester)

- Résistance hydrolytique (type polyéther)

- Clarté optique (type aliphatique)

- Plage de température : -40°C ÷ 125 °C

- Résistance à l’environnement (humidité, ozone, rayonnement UV, microbes)

- Le tube en TPU présente un avantage de coût par rapport au tuyau en PU à base de polyéther

- Il n’est pas recommandé pour une utilisation en cas d’humidité élevée ou d’exposition à l’eau > 70°C

Inconvénients des élastomères thermoplastiques uréthane

- Mauvaise résistance à l’hydrolyse

- Mauvaise résistance aux solvants chlorés et aromatiques

- Résistance à la lumière UV relativement faible

Nylon (PA) : robustesse, endurance et contraintes

Le polyamide (PA),

plus connu sous le nom de nylon, est un polymère semi-cristallin à haute performance. Il se distingue par une excellente résistance mécanique, une température de fusion élevée et une forte résistance à l’usure. Ces propriétés en font un matériau privilégié pour les composants mécaniques comme les engrenages, bagues et roulements.

Le nylon supporte des températures élevées sur de courtes périodes et résiste aux chocs répétés. Sa résistance à la traction dépasse celle de l’ABS et se rapproche de celle de certains métaux. Il présente également une grande résistance à la compression et une surface naturellement lubrifiante, réduisant le frottement et le bruit.

Ce polymère est non toxique, inodore et auto-extinguible. Il résiste aux moisissures, aux bactéries et aux intempéries, ce qui le rend fiable dans de nombreuses conditions.

Ses limites concernent son absorption d’humidité, qui altère ses propriétés mécaniques et électriques. Le moulage par injection nécessite un contrôle strict de l’humidité et de la température pour éviter la déformation et la perte de stabilité dimensionnelle. Par ailleurs, le nylon présente une faible résistance aux UV et peut brunir ou se fissurer sous exposition prolongée. Enfin, les acides ou bases forts peuvent provoquer une dégradation du matériau.

PMMA (Acrylique) : transparence et résistance à l’usure

Le ‘poly-méthacrylate de méthyle‘

(PMMA), plus connu sous les noms Plexiglas ou Lucite, est un thermoplastique transparent. Il constitue une alternative économique au verre grâce à sa légèreté, sa clarté optique et sa résistance aux chocs.

Le PMMA est facile à fabriquer, à usiner et à façonner. Chauffé, il devient malléable et conserve ensuite sa forme après refroidissement. Sa polyvalence permet la production de pièces variées, allant des dispositifs médicaux aux vitrages industriels. Il est utilisé dans les lentilles, les peintures, les écrans, les réservoirs ou les protections transparentes.

Ses avantages incluent une excellente transmission lumineuse, une résistance élevée aux intempéries et une durabilité remarquable. L’acrylique reste transparent avec le temps, sans jaunir ni se déformer. Il est également plus résistant aux chocs que le verre, tout en pesant environ 50 % de moins.

En revanche, le PMMA supporte mal la chaleur au-delà de 80 °C et se montre sensible aux solvants organiques. Sa résistance à l’abrasion reste limitée et il peut se fissurer sous contrainte mécanique. Enfin, un nettoyage inadapté peut provoquer des micro-rayures ; il est donc conseillé d’utiliser un chiffon doux et humide.

Polycarbonate (PC) : résistance mécanique et stabilité thermique

Le polycarbonate (PC) est un thermoplastique amorphe transparent très robuste. Il conserve sa transparence même lorsqu’il est coloré, tout en offrant une excellente résistance à la chaleur et aux impacts. Ces qualités expliquent son utilisation dans les visières, les lunettes de sécurité et les boucliers protecteurs.

Le PC présente une forte thermoplasticité. Il peut être fondu, refroidi et reformé plusieurs fois sans perte notable de performance. Cette propriété facilite le moulage par injection et favorise le recyclage. De plus, sa souplesse permet de le former à température ambiante sans fissuration.

Sa structure amorphe assure une transition douce entre l’état solide et liquide, offrant une grande stabilité dimensionnelle.

Ses limites principales concernent la sensibilité aux rayures, d’où l’intérêt d’un revêtement protecteur. Le polycarbonate contenant du BPA ne doit pas entrer en contact avec les aliments, mais il existe aujourd’hui des versions sans BPA adaptées aux applications alimentaires.

Polyéthylène (PE) : polyvalence, résistance chimique et limites environnementales

Le polyéthylène (PE) est l’un des plastiques les plus courants et les plus polyvalents. On le retrouve dans les sacs, jouets, récipients, emballages et composants industriels. Léger et flexible, il offre une excellente résistance chimique et de bonnes propriétés d’isolation électrique.

Le PE est également ductile et présente une forte résistance aux chocs. Sa surface imperméable le rend étanche à l’eau et très durable. Il supporte bien les intempéries et résiste à la corrosion. Selon son épaisseur, il peut être translucide ou opaque, ce qui en fait un matériau idéal pour les applications d’emballage.

De plus, le polyéthylène se recycle facilement. Cette capacité réduit les coûts de production et limite l’utilisation de ressources vierges.

Cependant, il reste peu écologique. Sa dégradation naturelle est extrêmement lente, ce qui favorise l’accumulation des déchets plastiques. Lorsqu’il est brûlé, il libère des substances toxiques et des gaz à effet de serre. Sa production, issue du pétrole ou du gaz naturel, contribue également aux émissions de CO₂. Enfin, le tri et le recyclage des différentes familles de PE demeurent complexes et coûteux.

Polypropylène (PP) : flexibilité, performance et contraintes thermiques

Le polypropylène (PP) est l’un des polymères les plus utilisés pour le moulage par injection. Il séduit par sa facilité de mise en œuvre, son faible coût et sa polyvalence. Ce matériau semi-cristallin possède une viscosité faible à l’état fondu, ce qui garantit un écoulement rapide et homogène dans les moules.

Le PP résiste bien à l’humidité et à de nombreux produits chimiques. Il conserve une bonne résistance aux chocs et se comporte comme un excellent isolant électrique. Grâce à sa légèreté et à son faible coût, il convient à de nombreuses applications industrielles et domestiques.

En revanche, il supporte mal les températures élevées en raison d’un fort coefficient de dilatation thermique. Il est sensible à la dégradation par les UV et résiste peu aux solvants chlorés. Son adhérence aux peintures est faible, ce qui rend la finition plus complexe. De plus, il s’enflamme facilement et peut s’oxyder sous certaines conditions.

Polystyrène (PS) : applications, avantages et impact environnemental

Le polystyrène existe sous deux formes principales pour le moulage par injection :

le polystyrène à usage général (GPPS), transparent et rigide ;

le polystyrène à fort impact (HIPS), opaque et plus résistant.

Ce matériau se distingue par son aspect brillant et sa grande flottabilité dans l’eau. Il est souvent utilisé dans la fabrication de composants médicaux ou de prothèses conformes aux normes FDA.

Le PS est léger et facile à mouler. Cependant, il présente des limites environnementales importantes. Il n’est pas biodégradable et peut persister dans la nature pendant plusieurs siècles. Son apparence translucide attire parfois les animaux marins, provoquant des ingestions accidentelles et des conséquences écologiques graves.

De plus, en cas d’utilisation comme isolant, le polystyrène peut s’enflammer ou provoquer un choc électrique s’il entre en contact avec des fils dénudés.

Polyuréthane (TPU coulé) : durabilité et contraintes de moulage

Le polyuréthane coulé (TPU coulé) est utilisé dans une large gamme de produits industriels et de consommation. Il se distingue par sa résistance et sa souplesse, mais aussi par sa facilité de mise en œuvre.

Ce polymère se moule rapidement : il nécessite peu d’outillage et le moule est simple à fabriquer. La reproduction du prototype est fidèle et la finition presque immédiate. Cette technique réduit les délais de production pour les petites et moyennes séries.

Les pièces obtenues en uréthane coulé présentent une excellente résistance mécanique, chimique et à l’abrasion. Ce matériau adhère facilement aux métaux et peut remplacer certains alliages dans les pièces mobiles, comme les poulies, galets ou bagues. Sa légèreté et sa capacité à absorber les vibrations en font une alternative efficace au métal pour réduire le bruit et l’usure.

Cependant, la qualité du produit dépend directement du prototype et du moule. Le caoutchouc vulcanisé utilisé s’use après plusieurs cycles, ce qui limite le nombre de reproductions. Les grandes pièces nécessitent un temps de durcissement plus long, et le TPU ne doit pas être utilisé au-delà de 100 °C, sous peine de dégradation.

Polyoxyméthylène (POM) : précision, résistance et précautions

Le polyoxyméthylène (POM),

aussi appelé acétal, est une résine technique très utilisée dans l’automobile et la mécanique de précision. Il offre une surface brillante, une grande rigidité et une résistance élevée aux chocs et aux solvants.

Le POM remplace souvent le métal pour les pièces moulées sous pression, car il combine légèreté et stabilité dimensionnelle. Il est compatible avec de nombreuses exigences industrielles et peut être homologué par la FDA ou la NSF pour certains usages.

Néanmoins, il réagit mal aux acides et aux bases fortes. L’exposition aux rayons UV altère sa surface, provoquant un jaunissement ou une perte d’adhérence avec d’autres matériaux. Ces contraintes doivent être prises en compte dans la conception des pièces destinées à un usage extérieur.

Silicone : performance, pureté et compatibilité chimique

Les élastomères de silicone sont des matériaux hautes performances très utilisés dans les industries médicale, automobile et électronique. Leur pureté et leur stabilité thermique en font une référence pour les applications exigeantes.

Ils résistent à des températures extrêmes, conservent leur flexibilité jusqu’à -40 °C et supportent la chaleur sans perte de performance. Ils présentent également une faible inflammabilité, une haute résistance diélectrique et d’excellentes propriétés mécaniques.

Leur polyvalence permet de les adapter à de nombreux environnements. Ils peuvent être formulés pour répondre aux normes alimentaires ou médicales, et se personnalisent facilement selon les besoins industriels.

Cependant, leur coût reste élevé par rapport à d’autres élastomères. Leur surface légèrement collante peut attirer la poussière et altérer l’aspect visuel, sauf si un traitement de surface est appliqué. Enfin, la compatibilité chimique reste leur principale limite : les silicones ne résistent pas à certains solvants, à l’alcool, à l’essence ou au latex. Un contrôle précis de l’environnement chimique est donc indispensable avant utilisation.

Conclusion

Chaque matériau de moulage par injection présente des caractéristiques distinctes. Le choix dépend des exigences mécaniques, thermiques et chimiques du produit final. Une bonne compréhension des propriétés de chaque polymère garantit la fiabilité, la performance et la durabilité des pièces injectées.

Pourquoi choisir x3D Group

Depuis 2015, x3D Group accompagne ses clients avec ses services industriels innovants couplés à nos savoir-faire technologiques complémentaires. Typiquement, nous aidons nos clients à réussir leur stratégie Cad-To-Market.

Soutenu par une douzaine de partenaires français et européens, x3D Group vous apporte de la capacité de fabrication de pièces et de sous-ensembles, jusqu'à une large gamme de solutions de finitions. Notre éco-système vous permet de bénéficier d'une réactivité inégalée, comme par exemple la mobilisation de plusieurs unités de production sur un seul projet.

Toutes les pièces sont fabriquées selon les exigences de vos cahiers des charges et dans le cadre des certifications correspondantes. Les pièces subissent ensuite des contrôles qualité avancés.