Demandez un devis

Appelez-nous au

04 72 82 9000

fabrication 4.0

Injection plastique

Processus d'injection plastique

Le processus d'injection plastique :

De la matière première à la pièce finie

Le processus d’injection plastique est une méthode de fabrication rapide et efficace. Il permet de transformer des granulés de polymères en pièces solides et fonctionnelles grâce à une série d’étapes précises et bien contrôlées.

Préparation des matières premières

Tout commence par la préparation des matières premières. Les granulés de plastique, qu’ils soient neufs ou recyclés, sont versés dans une trémie. Selon les besoins du produit final, différents types de polymères peuvent être utilisés. Avant la fusion, les matières sont souvent séchées pour éliminer toute trace d’humidité, ce qui garantit une meilleure qualité de moulage.

Fusion du plastique

Ensuite, les granulés descendent de la trémie vers un cylindre chauffé. À l’intérieur, une vis rotative les mélange tout en les chauffant progressivement. Sous l’effet combiné de la chaleur et de la pression, le plastique devient une masse fondue homogène. Cette phase est essentielle, car elle détermine la qualité et la régularité du flux de matière injecté par la suite.

Injection de la matière fondue

Lorsque la matière atteint la température adéquate, elle est injectée à haute pression dans un moule conçu pour la pièce à produire. La buse d’injection dirige la matière vers les cavités du moule. Grâce à la pression, chaque recoin est rempli de manière uniforme. Ainsi, la forme de la pièce est parfaitement reproduite.

Refroidissement et solidification

Une fois le moule rempli, le plastique commence à se refroidir. Des canaux intégrés dans le moule accélèrent cette étape en régulant la température. Le matériau se solidifie progressivement jusqu’à épouser exactement la géométrie du moule. Le temps de refroidissement dépend notamment de la taille, de l’épaisseur et du type de polymère utilisé.

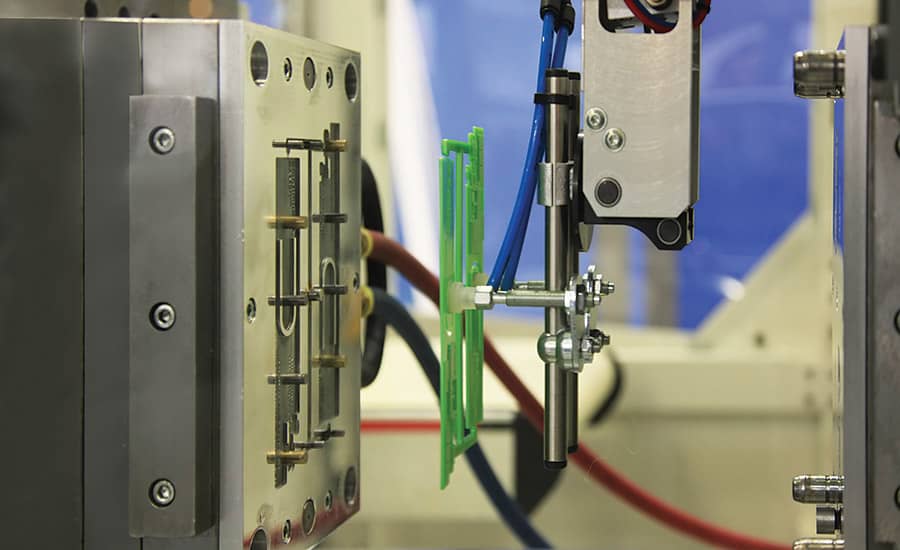

Ouverture du moule et éjection de la pièce

Dès que la solidification est complète, le moule s’ouvre. Des éjecteurs poussent alors la pièce hors du moule. Cette opération, souvent automatisée, assure une manipulation rapide et sans dommage. Pendant ce temps, la machine prépare déjà le cycle suivant, ce qui optimise la productivité.

Contrôle de qualité et finitions

Chaque pièce est ensuite contrôlée afin de vérifier sa conformité aux exigences techniques. Des mesures précises, des tests mécaniques et des inspections visuelles garantissent un résultat irréprochable. Si besoin, des finitions complémentaires sont effectuées : ébavurage, polissage ou assemblage. Ces étapes finales contribuent à améliorer l’aspect et la fonctionnalité du produit.

Répétition du processus

Une fois la pièce extraite, le moule se referme pour lancer un nouveau cycle. La durée de chaque cycle varie selon la complexité du modèle, le type de matière ou les paramètres de production. Grâce à l’automatisation, ce processus peut se répéter des milliers de fois avec une précision constante.

Conclusion

L’injection plastique s’impose comme l’une des techniques les plus performantes pour la production en série. Elle combine vitesse, fiabilité et qualité de finition. Grâce à sa polyvalence, elle trouve sa place dans de nombreux secteurs : automobile, électronique, médical ou encore emballage. Ce procédé continue d’évoluer, offrant toujours plus d’efficacité et de durabilité dans la fabrication des pièces plastiques modernes.