Demandez un devis

Appelez-nous au

04 72 82 9000

fabrication 4.0

Injection plastique

Production Moyennes & Grandes Séries

Présentation de la Bi-Matière

La bi-injection, également connue sous le nom d'injection plastique bi-matières, est une technologie de pointe dans le domaine de la fabrication de pièces en plastique. Elle permet de combiner deux matériaux ou couleurs différents dans un seul et même processus de moulage, offrant ainsi une flexibilité de conception sans précédent et une efficacité de production accrue.

Qu'est-ce que la bi-injection ?

La bi-injection est un procédé de moulage par injection qui intègre deux résines plastiques distinctes dans une pièce unique lors d'un cycle de moulage. Ce processus permet de créer des pièces complexes avec des propriétés mécaniques ou esthétiques variées, telles que des combinaisons de couleurs, des textures différentes, ou l'association de matériaux rigides et souples pour améliorer le confort d'utilisation ou la fonctionnalité des produits.

Avantages de la bi-injection

Design et esthétique améliorés

La capacité à utiliser deux couleurs ou matériaux différents ouvre des possibilités de design innovantes, permettant de créer des pièces esthétiquement attrayantes ou avec des indicateurs visuels intégrés sans nécessiter d'assemblage supplémentaire.Réduction des coûts et de la complexité de production

En combinant deux processus de moulage en une seule étape, la bi-injection réduit le besoin d'opérations secondaires comme l'assemblage ou la peinture, diminuant ainsi les coûts de production et le temps de mise sur le marché.Amélioration des performances du produit

Les pièces produites sont identiques tout au long de l’injection plastique, rendant ce processus idéal pour des projets nécessitant des hautes tolérances.La combinaison de matériaux peut être utilisée pour renforcer les propriétés mécaniques d'une pièce, comme sa résistance aux chocs, sa flexibilité, ou son étanchéité.Applications de la bi-injection

La bi-injection est utilisée dans une multitude de secteurs, y compris l'automobile, l'électronique grand public, la médecine et l'emballage. Les applications typiques comprennent des pièces automobiles comme les boutons de commande avec des indications lumineuses intégrées, des appareils électroniques avec des parties souples pour une meilleure prise en main, des dispositifs médicaux avec des composants stériles ou biocompatibles, et des emballages avec des fermetures étanches ou des indicateurs de fraîcheur.

Pourquoi choisir la bi-injection pour votre projet ?

Opter pour la bi-injection signifie choisir une solution qui offre non seulement une qualité et une fonctionnalité supérieures mais aussi une efficacité de production optimisée. Que vous cherchiez à innover dans le design de vos produits, à améliorer leurs performances ou à réduire vos coûts de fabrication, la bi-injection offre une palette de solutions adaptées à vos besoins.

En résumé, la bi-injection est une technologie de fabrication avancée qui repousse les limites du moulage par injection traditionnel, offrant des opportunités inégalées pour l'innovation dans la conception et la fabrication de pièces en plastique.

En résumé, la bi-injection est une technologie de fabrication avancée qui repousse les limites du moulage par injection traditionnel, offrant des opportunités inégalées pour l'innovation dans la conception et la fabrication de pièces en plastique.

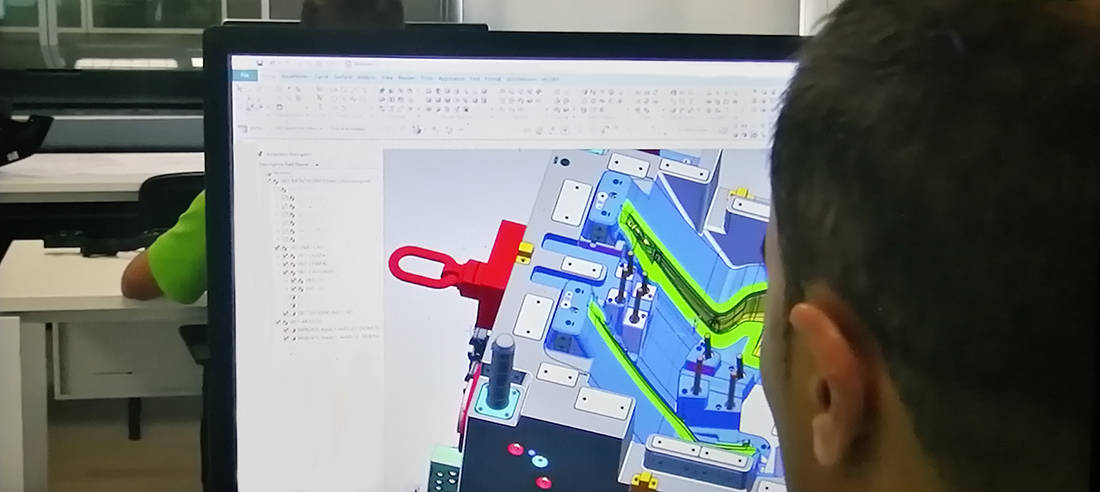

En amont, les ingénieurs conçoivent leurs pièces dans leur logiciel de conception 3D. Une fois le projet validé, le fichier est transmis dans un logiciel spécialisé en Design For Manufacture (DFM). Dans cette étape, l’ingénieur élabore le moule autour de la pièce, avec notamment les stratégies d’injection, de démoulage, etc. Enfin, des fichiers d’usinage sont envoyés sur des centres d’usinage 5 axes.

En amont, les ingénieurs conçoivent leurs pièces dans leur logiciel de conception 3D. Une fois le projet validé, le fichier est transmis dans un logiciel spécialisé en Design For Manufacture (DFM). Dans cette étape, l’ingénieur élabore le moule autour de la pièce, avec notamment les stratégies d’injection, de démoulage, etc. Enfin, des fichiers d’usinage sont envoyés sur des centres d’usinage 5 axes.

L’usinage du moule est probablement l’étape la plus importante dans l’injection plastique. Tout d’abord, la conception numérique du moule va déterminer les stratégies d’usinage, le choix de la matière, la programmation des différents outils coupants, etc. Ensuite, un bloc en métal est fixé dans le centre d’usinage et ce système fonctionnera pendant plusieurs heures ou jours. Enfin, des opérations post-usinage peuvent être apportées dans le moule, telles que de la gravure, du marquage, des inserts, etc. (crédit vidéo : Open Mind)

Granulés plastique pour injection plastique

Une fois le moule installé dans une machine d’injection, il s’agit ensuite de préparer la matière plastique. Son choix est déterminé en amont pour les propriétés attendues sur les pièces finales. Tout d’abord, le plastique est amené sous forme de granules pour être fondu. Ensuite il est introduit dans un baril chauffé et mélangé à l’aide d’une visse hélicoïdale. Puis, il sera injecté dans une cavité de moule où il refroidira. Enfin, la pièce sera automatiquement éjectée du moule pour ensuite subir des traitements de finitions, de contrôle qualité, etc.

Machine injection plastique

Cette étape requiert aussi de l’attention. Selon la conception de la pièce, elle peut comporter des contre-dépouilles, de la texture de surface, ou des fonctions externes, qui peuvent rendre les pièces difficiles à retirer de la cavité sans déformer ou endommager la surface visible des pièces. Par conséquent, la stratégie de démoulage sera élaborée pour réduire les risques de rejets dus à des déformations, rayures, etc. Enfin, les pièces sont généralement retirées du moule par un système d’éjection automatique, élément essentiel compte-tenu de la vitesse de production des pièces.