Demandez un devis

Appelez-nous au

04 72 82 9000

fabrication 4.0

Application aux marchés aéronautique, spatial, défense et nucléaire

Aéronautique, Spatial & Défense

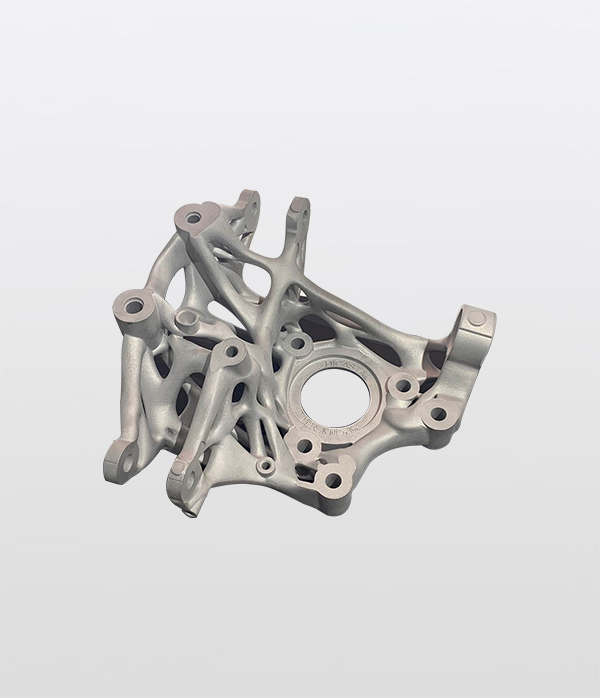

L’optimisation topologique transforme la manière dont les pièces critiques sont conçues. Cette méthode repose sur la redistribution de la matière dans un volume donné. Elle permet de réduire la masse, tout en améliorant la performance mécanique ou thermique. Grâce à la fabrication additive, ces géométries complexes deviennent réalisables. Ainsi, les secteurs aéronautique, spatial, défense et nucléaire disposent d’une technologie capable d’améliorer la fiabilité, la performance et la réactivité industrielle.

Dans ces industries, les contraintes sont nombreuses. Cependant, l’optimisation topologique permet souvent de contourner ces limites, car elle exploite totalement les libertés offertes par l’impression 3D métal. Les pièces peuvent être plus légères, plus robustes ou plus fonctionnelles. En parallèle, les assemblages sont réduits. Les risques liés à la maintenance diminuent. Et, bien entendu, la chaîne logistique gagne en flexibilité grâce à la fabrication locale ou on-demand.

Principes de l’optimisation topologique

Augmenter la performance des pièces tout en réduisant leurs coûts, le temps de production et leur poids

L’optimisation topologique repose sur différents algorithmes qui retirent la matière inutile. Les logiciels analysent les contraintes, les charges, les liaisons et les conditions thermiques. Ensuite, ils génèrent une géométrie optimisée. Les zones peu sollicitées sont supprimées. Les zones critiques sont renforcées. Ce processus améliore la performance globale, tout en réduisant la masse de la pièce.

Cependant, la conception doit aussi considérer les contraintes de la fabrication additive. Par exemple, l’orientation de la pièce influence la création de supports. De même, les surplombs peuvent limiter la liberté géométrique. De plus, les contraintes thermiques de fabrication doivent être anticipées. Malgré ces limites, l’association optimisation topologique + impression 3D métal offre une grande souplesse.

Grâce à cette combinaison, il devient possible d’intégrer des canaux internes, des treillis ou des renforts organiques. Ces structures fonctionnent mieux qu’un design traditionnel. Elles dissipent la chaleur plus efficacement. Elles répartissent les charges de manière plus homogène. Par conséquent, elles améliorent la durée de vie de la pièce, surtout en environnement sévère.

Atouts pour les industries aéronautique et spatiale

Dans l’aéronautique et le spatial, chaque gramme compte. Une réduction même minime de masse a un impact immédiat sur la consommation, la charge utile ou l’autonomie. Grâce à l’optimisation topologique, les pièces peuvent perdre jusqu’à 50 à 80 % de matière tout en conservant une performance équivalente. Cette réduction est possible car l’optimisation détecte les chemins de charge les plus efficaces.

En parallèle, la fabrication additive permet de produire ces géométries sans outillage. Ainsi, la conception devient beaucoup plus libre. Les ingénieurs peuvent intégrer des fonctions dans la même pièce. Par exemple, ils peuvent introduire des canaux de refroidissement. Ils peuvent également ajouter des treillis internes pour augmenter la rigidité. Pourtant, la pièce reste légère.

Dans le spatial, les gains sont encore plus déterminants. Une masse réduite entraîne un coût de lancement plus faible. Une durée de mission plus longue devient possible. De plus, la fabrication additive facilite la production de pièces uniques ou adaptées à chaque mission. Cette flexibilité correspond parfaitement aux programmes satellites, aux sondes ou aux modules expérimentaux.

Cependant, la qualification reste stricte. Les pièces doivent respecter les normes aéronautiques et spatiales. Elles doivent passer par une validation complète incluant simulation, essais mécaniques, analyse métallurgique et contrôle tomographique. Grâce à la fabrication additive de qualité industrielle, ces étapes sont désormais réalisables en série.

Application dans la défense

Le secteur de la défense exige des pièces robustes, fiables et adaptées à des environnements extrêmes. Grâce à l’optimisation topologique, il est possible de concevoir des composants plus résistants, tout en réduisant l’exposition aux chocs, vibrations ou contraintes thermiques. De plus, cette technique permet souvent de simplifier les assemblages. Par conséquent, le risque de défaillance diminue.

La fabrication additive renforce également la réactivité de la supply-chain. Elle permet de produire des pièces spécifiques à la demande. Ainsi, les armées peuvent maintenir ou réparer un équipement même en cas de rupture d’approvisionnement. De plus, les pièces fabriquées localement réduisent la dépendance aux fournisseurs étrangers.

L’intégration fonctionnelle joue aussi un rôle clé. Grâce à l’optimisation topologique, les pièces peuvent inclure des cavités internes, des conduits, des chicanes ou des renforts qui améliorent la stabilité ou les performances. Cette intégration réduit le besoin d’assemblages externes. Elle diminue aussi la signature mécanique de certaines pièces sensibles.

Spécificités pour le secteur nucléaire

Dans le nucléaire, les enjeux de sécurité et de durabilité dominent. Grâce à l’optimisation topologique, il devient possible de concevoir des pièces pensées pour résister à des contraintes thermiques et mécaniques extrêmes. Par exemple, certains composants doivent supporter des cycles thermiques répétés ou une exposition prolongée à des radiations. Une structure optimisée entraîne moins de zones faibles.

Grâce à la fabrication additive, les pièces peuvent intégrer des géométries complexes conçues pour améliorer la circulation fluide ou la dissipation thermique. Par conséquent, elles fonctionnent mieux dans les systèmes de refroidissement. De plus, la fabrication additive permet de limiter le nombre de soudures. Cela améliore la fiabilité globale et réduit les points de corrosion.

Enfin, la maintenance devient plus simple. Les pièces peuvent être reproduites à partir de fichiers sécurisés. Ainsi, même un composant ancien peut être remplacé, même si l’outillage d’origine n’existe plus.

Défis et bonnes pratiques

Plusieurs défis doivent être anticipés. La simulation doit être précise. Les matériaux doivent être qualifiés. Les procédés doivent être maîtrisés. Par ailleurs, les contraintes de fabrication, comme l’orientation ou les supports, doivent être intégrées dès la phase d’optimisation. Sans cela, la pièce finale pourrait être difficile à fabriquer.

De plus, la qualification est indispensable dans les industries critiques. Les essais mécaniques, les contrôles radiographiques, la tomographie et l’analyse métallurgique permettent de valider chaque géométrie. Cette approche garantit la répétabilité et la conformité aux normes.

Enfin, la collaboration reste essentielle. Les équipes design, simulation, fabrication et contrôle doivent travailler ensemble. Grâce à cette synergie, la pièce optimisée offre une performance réelle et non seulement théorique.

Perspectives et tendances

Dans les années à venir, l’optimisation topologique et la fabrication additive évolueront ensemble vers des processus encore plus performants. On observe déjà l’intégration de la co-conception mécanique-électronique (avec capteurs imprimés ou fonctions intégrées) permettant de concevoir des pièces « intelligentes » avec des fonctions embarquées. De même, l’usage de structures en treillis ou de motifs alvéolaires internes optimisés va se démocratiser, notamment dans l’aéronautique et le spatial, pour alléger tout en conservant la rigidité. Par ailleurs, l’industrialisation de la fabrication additive, la montée en cadence, la qualification série et les matériaux spécialisés (alliages high-températures, métaux résistants aux radiations) feront de cette combinaison une réelle voie de production pour les marchés critiques.

FAQ

Q : Qu’est-ce que l’optimisation topologique ?

R : C’est une méthode logicielle qui redistribue la matière dans un volume donné en supprimant les zones non sollicitées, tout en respectant des contraintes mécaniques, thermiques ou de fluide.

Q : Pourquoi associer optimisation topologique et fabrication additive ?

R : Parce que la fabrication additive permet de produire les formes complexes générées par l’optimisation topologique, souvent impossibles à usiner ou à mouler traditionnellement. Elle permet l’allègement, la consolidation de fonctions et la liberté de design.

Q : Quels sont les avantages pour les secteurs aéronautique et spatial ?

R : Allègement des pièces, meilleure efficacité énergétique, liberté géométrique pour intégrer fonctions, réduction des assemblages, adaptation aux contraintes de lancement et d’environnement spatial.

Q : Quels défis rencontrer pour le secteur nucléaire ?

R : Qualifier les matériaux et procédés, garantir la tenue à la température, aux radiations et à la corrosion, assurer la documentation, la traçabilité et la répétabilité en production série.

Q : Comment gérer les contraintes de fabrication additive dans ce contexte ?

R : Il faut intégrer dès la conception les contraintes d’orientation, de supports, de retrait, de microstructure et prévoir des essais expérimentaux, une métrologie avancée, et un plan de validation rigoureux.

Q : Quels types de matériaux sont concernés ?

R : Des alliages légers (comme Al-Si), du titane, des superalliages résistants à hautes températures ou aux radiations, adaptés aux environnements sévères de l’aéronautique, du spatial, de la défense ou du nucléaire.

Q : Quelles sont les tendances futures ?

R : Intégration de fonctions embarquées (capteurs, électroniques), développement de structures internes optimisées (treillis, alvéolaires), industrialisation des procédés de fabrication additive, montée en cadence, qualification série pour marchés critiques.