Demandez un devis

Appelez-nous au

04 72 82 9000

fabrication 4.0

Usinage Multi Axes

Production Unitaire et en Petites, Moyennes & Grandes Séries

Présentation de l'Usinage Multi-Axes

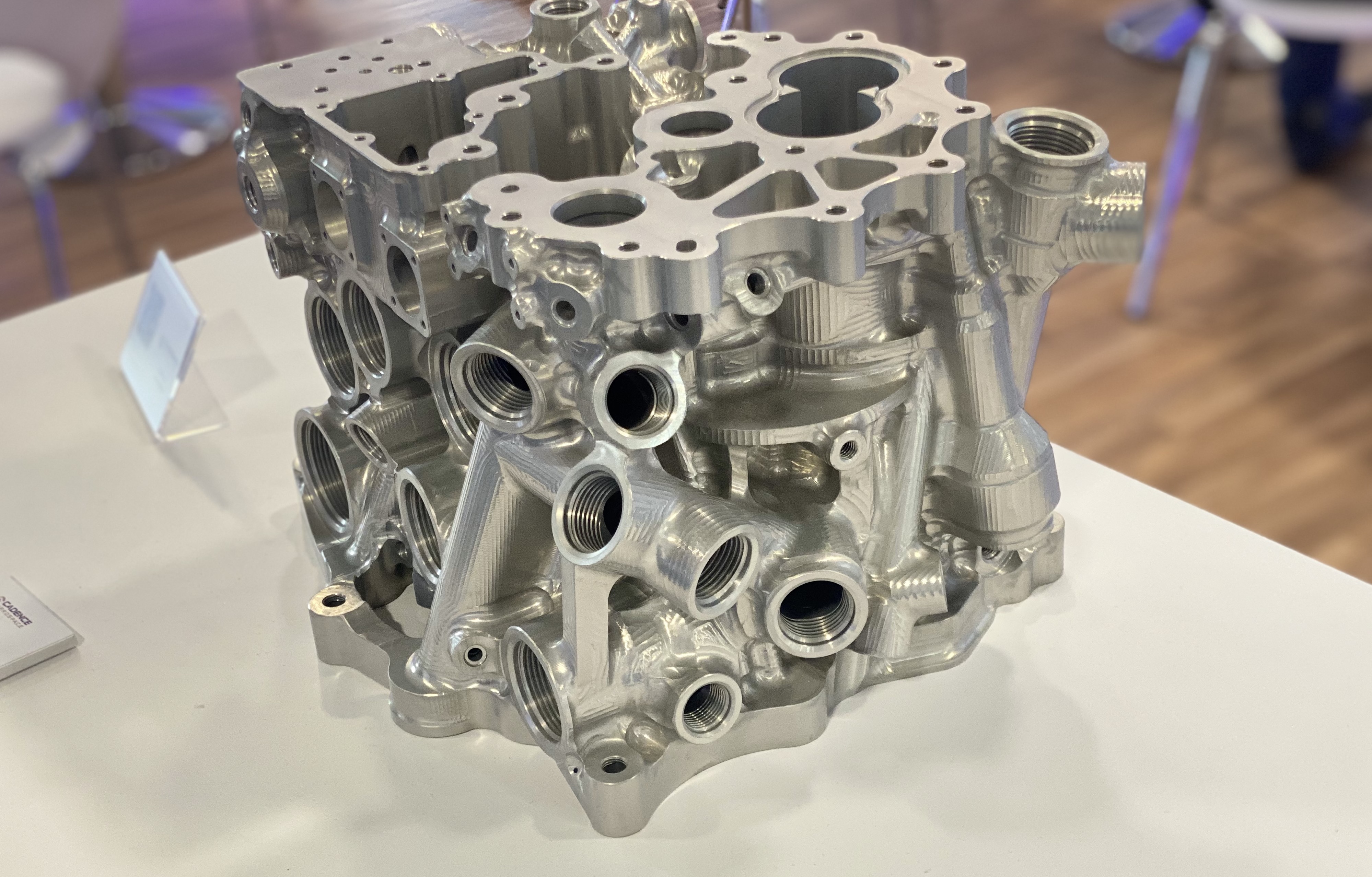

L’usinage à commande numérique (CN) est un processus automatisé de fabrication soustractive. Il utilise des outils mobiles capables d’agir dans plusieurs directions pour façonner des pièces métalliques ou en matériaux composites. Contrairement à la fabrication additive, cette méthode enlève de la matière pour créer la forme souhaitée.

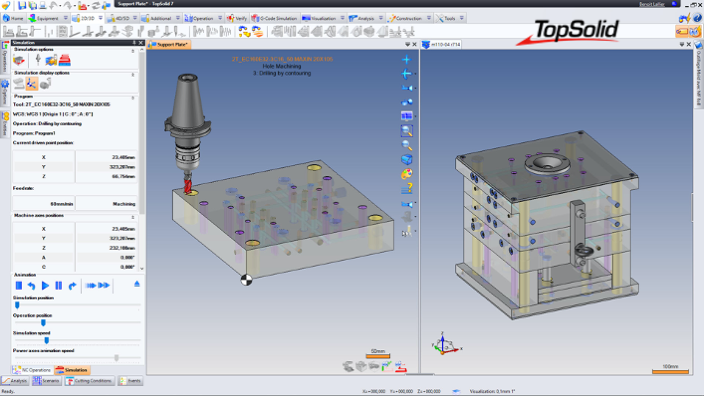

À partir d’un plan ou d’un fichier 3D, l’opérateur programme l’usinage dans un logiciel de FAO (Fabrication Assistée par Ordinateur). Cette approche allie la précision de la programmation informatique et la flexibilité de la fabrication mécanique. Grâce aux axes, moteurs et systèmes d’entraînement, le contrôleur CN garantit une production automatisée, répétable et de qualité.

L’usinage 5 axes permet à l’opérateur de travailler simultanément cinq côtés différents (ou plus !) d’une pièce en fonction des complexités de conception. En conséquence, l’outil est capable de créer des produits et des pièces de haute précision. Il n’est donc pas surprenant qu’il soit largement utilisé dans la technologie médicale, la recherche et le développement, l’architecture, l’aérospatiale, l’armée, l’automobile et même les arts créatifs. Il est également utilisé pour percer des trous à angles composés.

Les différents types de machines CN

Le marché propose de nombreux modèles de machines CN, allant des configurations 3 axes aux systèmes 12 axes. Chaque type offre des capacités uniques selon les besoins de production.

L’usinage 5 axes : la référence moderne

Le centre d’usinage 5 axes est aujourd’hui une référence en matière de précision et de rapidité. Les axes X, Y et Z effectuent les mouvements de base, tandis que la table tourne sur les axes A et C. Cette configuration permet de travailler simultanément sur cinq côtés d’une pièce, même les plus complexes.

Grâce à cette flexibilité, l’usinage 5 axes est utilisé dans des secteurs exigeants : médical, aérospatial, automobile, défense, recherche et architecture. Il permet aussi de percer des trous à angles composés avec une exactitude remarquable.

L’usinage 7, 9 et 12 axes : la haute performance

Les machines à 7 axes créent des pièces longues, fines et détaillées. Elles ajoutent des mouvements supplémentaires, comme la rotation de l’outil, de la pièce et du serrage.

La machine à 9 axes combine un tour 4 axes et une fraiseuse 5 axes. Cette combinaison permet d’usiner des surfaces internes et externes dans une seule configuration. Résultat : un gain de temps, moins de montages secondaires et une précision exceptionnelle. Ce type de machine est très utilisé pour les implants médicaux, les outils chirurgicaux et les composants aérospatiaux complexes.

Enfin, les machines à 12 axes représentent le sommet de la technologie. Avec deux têtes opérant sur six axes chacune (X, Y, Z, A, B, C), elles doublent la productivité et réduisent de moitié le temps de fabrication.

Les avantages de l'Usinage Multi-Axes

Une précision exceptionnelle

L’un des principaux atouts de l’usinage CN réside dans sa précision. Les instructions informatiques réduisent drastiquement le risque d’erreur humaine. Cette méthode garantit des tolérances extrêmement fines, jusqu’à 0,004 mm, même pour des pièces très complexes.

Rapidité et efficacité

Les machines traditionnelles exigent des changements d’outils manuels, ce qui ralentit la production. En revanche, les fraiseuses CN disposent de carrousels automatiques pouvant contenir jusqu’à 30 outils. Les opérations s’enchaînent rapidement, permettant de fabriquer en quelques heures ce qui prendrait plusieurs jours avec les méthodes classiques.

Compatibilité avec de nombreux matériaux

L’usinage CN s’adapte à une vaste gamme de matériaux : plastiques, métaux ou composites. Tant qu’il existe un bloc de matière, la machine peut le travailler. Cette polyvalence en fait une solution idéale pour la production sur mesure.

Un coût abordable

Malgré sa sophistication, l’usinage CN reste économique, surtout pour les entreprises qui externalisent leur production. Dans bien des cas, une pièce usinée CNC coûte moins cher qu’une pièce imprimée en 3D. Ce rapport qualité-prix en fait une solution compétitive dans l’industrie moderne.

Les inconvénients de l'Usinage Multi-Axes

Un procédé générant des déchets

Étant un procédé soustractif, l’usinage CN génère beaucoup de copeaux et d’outillages usés. Ce gaspillage de matière est inévitable, contrairement à la fabrication additive, qui utilise seulement la quantité nécessaire de matériau.

Une pénurie de techniciens qualifiés

Même si le processus est largement automatisé, il nécessite toujours des opérateurs expérimentés. Les techniciens doivent savoir programmer, calibrer et superviser les machines pour garantir une qualité constante. Le manque de main-d’œuvre qualifiée représente aujourd’hui un vrai défi pour le secteur.

Les 4 principales étapes de l'usinage

La première étape consiste à préparer la fabrication de la pièce à partir d’un plan ou d’un fichier 3D habituellement de format DXF/DWG, IGES, STEP, Parasolid, etc. Les ingénieurs utilisent pour cela un logiciel FAO (Fabrication Assistée par Ordinateur) pour élaborer la stratégie d’usinage la plus optimale (choix des outils, calculs des parcours d'outils, etc). Parmi ces logiciels, on trouve HyperMill, NX, TopSolid, PowerMill, etc

Tout d’abord, en fonction des dimensions de la pièce à usiner, l’opérateur choisira la machine adéquate dans son atelier, dans laquelle il y installera le bloc qu’il aura préparé au préalable. Ensuite, un étalonnage automatisé est mis en œuvre pour permettre à la machine de connaître sa zone de travail. Enfin, l’opérateur installe les outils nécessaire dans le carrousel de changement automatique d’outils.

Avant de mettre la machine en marche, l’opérateur met en œuvre les procédés de refroidissement continu. En effet, une très grande chaleur se crée par le frottement de l’outil dans la matière. Il existe plusieurs types de systèmes de refroidissement : par inondation (aussi appelé barbotage), par pulvérisation (technique la plus courante), par air comprimé ou grâce à de l’azote liquide (on parle de refroidissement cryogénique). Enfin, après avoir vérifié les conditions de sécurité nécessaire, le compartiment machine se ferme et l’usinage commence.(Crédit vidéo : Open Mind)

Généralement, les pièces peuvent être soumises à trois types d'inspections à différentes étapes du projet de fabrication :

Inspection par l'opérateur de la machine

Ici, l'opérateur effectue diverses inspections de la pièce pendant (ou immédiatement) après l'usinage pour identifier les problèmes de tolérance. Cela implique l'utilisation d'outils de mesure simples tels que des jauges go/no-go et des micromètres.

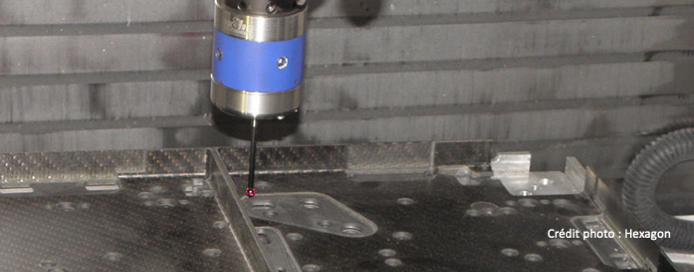

Inspection par palpage en cours de processus

Il s’agit d’une manière automatisée de vérifier les principales caractéristiques et tolérances d'une pièce pendant le processus d'usinage CNC à l'aide de palpeurs programmés. Ces sondes surveillent automatiquement le processus et ajustent les coordonnées de travail et les outils de coupe en conséquence.

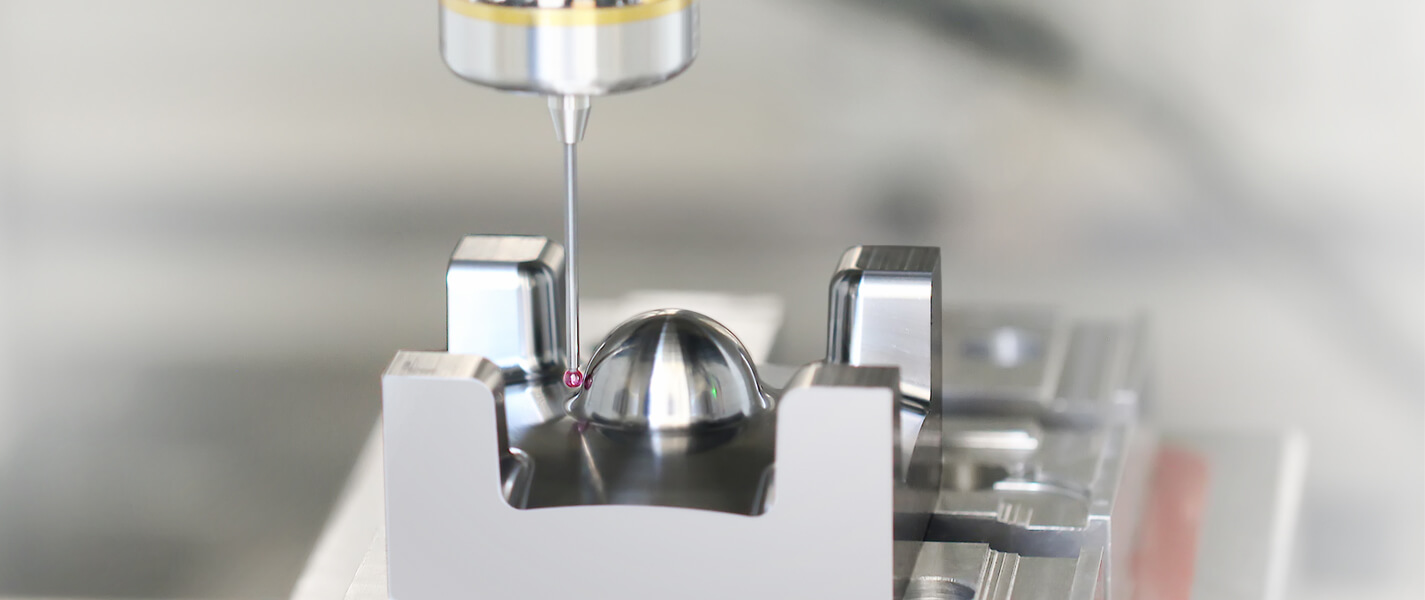

Inspection dans le service de contrôle qualité (QC)

La pièce est extraite de la machine, puis nettoyée. Ensuite, elle subit une inspection effectuée par une équipe d'experts en contrôle qualité. Ces experts QC utilisent des jauges de hauteur, des microscopes, des projecteurs 2D, des micromètres et des machines de mesure de coordonnées (MMT) pour s'assurer que les pièces sont conformes aux exigences des clients.