La fabrication additive révolutionne l’aéronautique

Un levier stratégique pour alléger, innover et sécuriser la production aéronautique

La fabrication additive, plus connue sous le nom d’impression 3D métallique, s’impose comme une technologie de rupture dans le secteur aéronautique. De la réduction de poids des pièces à l’optimisation des performances mécaniques, elle transforme en profondeur les méthodes de conception, de production et de maintenance.

Qu’est-ce que la fabrication additive ?

La fabrication additive, aussi appelée impression 3D industrielle, est une méthode de production innovante. Elle permet de créer un objet réel en ajoutant de la matière couche par couche, à partir d’un fichier 3D. Ce procédé s’oppose aux méthodes classiques dites soustractives, comme l’usinage ou le fraisage. Dans ces méthodes traditionnelles, on retire de la matière d’un bloc plein pour obtenir la forme souhaitée.

La fabrication additive offre une grande liberté de conception et permet de réduire la quantité de matière utilisée. Elle rend possible la fabrication de pièces personnalisées, complexes et fonctionnelles en un seul bloc. Cette technologie devient aujourd’hui essentielle dans le secteur aéronautique et ses chaînes de production. Elle est utilisée pour créer des prototypes, produire des pièces finales ou assurer la maintenance rapide.

La fabrication additive permet aussi de fabriquer des pièces de rechange à la demande, sans stockage physique.

Les principaux procédés de fabrication additive utilisés en aéronautique :

1. SLM / DMLS (Selective Laser Melting / Direct Metal Laser Sintering)

– Technologie : Fusion laser de poudres métalliques

– Matériaux compatibles : Titane, Inconel, aluminium, acier inoxydable

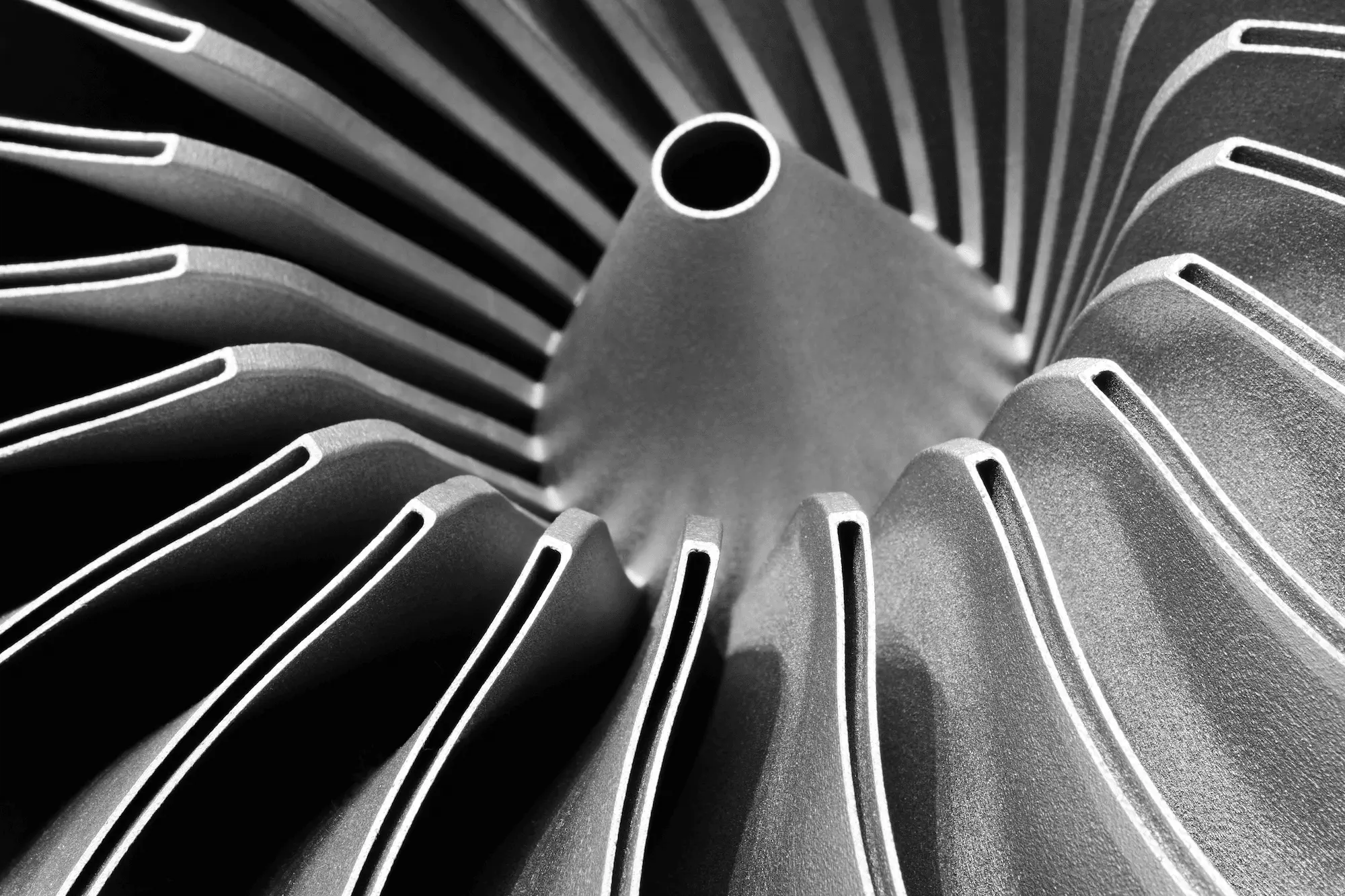

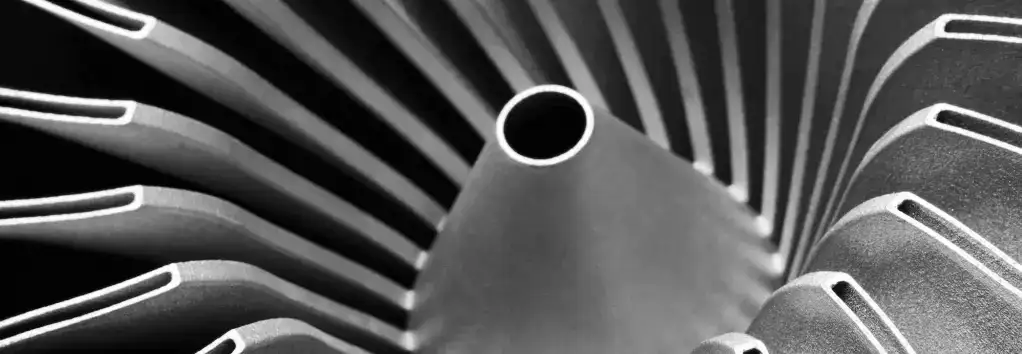

– Applications : Aubes de turbine, injecteurs de carburant, supports structurels

Le procédé SLM/DMLS utilise un laser haute puissance pour fusionner localement de la poudre métallique déposée en fines couches. Il est largement utilisé dans l’aéronautique pour produire des pièces mécaniquement résistantes, certifiables et aux géométries complexes, tout en réduisant drastiquement le poids et le nombre de composants à assembler.

2. EBM (Electron Beam Melting)

– Technologie : Fusion par faisceau d’électrons sous vide

– Matériaux compatibles : Alliages de titane (Ti64, TiAl)

– Applications : Pièces critiques pour moteurs, structures portantes

L’EBM fonctionne par bombardement électronique dans une enceinte sous vide, ce qui évite l’oxydation du matériau et garantit des pièces très denses. Il est particulièrement adapté aux alliages de titane et utilisé dans des environnements où la robustesse thermique et mécanique est essentielle.

3. FDM / FFF (Fused Deposition Modeling / Fused Filament Fabrication)

– Technologie : Dépôt fondu de filament polymère

– Matériaux compatibles : ABS, ASA, Nylon, PC, PEI (ULTEM), composites carbone

– Applications : Outillages, gabarits, maquettes, éléments non structurels

Ce procédé repose sur l’extrusion d’un filament thermoplastique chauffé, couche par couche. Bien qu’il soit souvent associé à la fabrication de prototypes, ses évolutions récentes permettent la production de pièces techniques robustes, outillages personnalisés et éléments de cabine compatibles avec les exigences feu-fumée (FST).

4. Binder Jetting (Jet de liant)

– Technologie : Dépôt d’un liant sur lit de poudre (métal ou céramique), suivi d’une cuisson (frittage)

– Matériaux compatibles : Acier inox, Inconel, aluminium, céramique

– Applications : Séries de pièces métalliques complexes, faible coût unitaire

Encore émergente mais très prometteuse, la technologie Binder Jetting permet une production rapide et économique en série. Elle est bien adaptée aux pièces métalliques peu sollicitées mécaniquement, mais complexes à usiner ou à mouler.

Les avantages de la fabrication additive en aéronautique

1. Réduction significative du poids

Dans l’aéronautique, chaque gramme compte. La conception générative et l’optimisation topologique permettent de réduire fortement le poids des pièces. La fabrication additive produit des pièces jusqu’à 85% plus légères que celles usinées ou moulées.

Cette réduction s’obtient sans compromettre la résistance mécanique ou la fiabilité des composants. Moins de poids signifie moins de carburant consommé, plus d’autonomie et moins d’émissions de CO₂. Par exemple, un support de siège en titane passe de 1,5 kg à seulement 600 g.

La pièce conserve malgré tout ses propriétés structurelles et sa robustesse mécanique. À l’échelle d’une flotte, les économies de carburant deviennent très importantes. Les bénéfices concernent aussi bien les coûts d’exploitation que l’impact environnemental global.

2. Conception géométrique libre

La fabrication additive libère les ingénieurs des contraintes traditionnelles de fabrication. Elle autorise des géométries complexes : canaux internes de refroidissement, structures en treillis (lattice), formes organiques, ou encore pièces monoblocs avec intégration fonctionnelle.

Autrefois impossible ou trop coûteux, l’intégration de plusieurs fonctions en une seule pièce devient accessible. Cela simplifie l’assemblage, réduit le nombre de composants, améliore la fiabilité et diminue les risques de défaillance.

Par exemple, au lieu d’assembler plusieurs conduits ou fixations, une pièce imprimée peut intégrer directement ces éléments dans sa géométrie, sans ajout ni soudure.

3. Gain de temps et flexibilité

La fabrication additive réduit considérablement les délais de développement et de mise sur le marché. Un prototype fonctionnel peut être imprimé en quelques heures ou jours, contre plusieurs semaines avec les méthodes conventionnelles.

Cela permet une itération rapide en phase de conception, une personnalisation à la demande et une réactivité accrue face aux imprévus (pannes, ajustements, urgences).

Dans le cadre de la maintenance aéronautique, la possibilité de produire une pièce de rechange sur place et à la demande, sans attendre la livraison d’un fournisseur, est un atout stratégique pour réduire les temps d’immobilisation au sol.

4. Réduction des stocks et de la supply-chain

L’un des avantages les plus stratégiques de l’impression 3D est la fabrication à la demande, qui bouleverse les modèles logistiques classiques. Fini les entrepôts remplis de pièces détachées rares ou obsolètes : avec un simple fichier numérique validé, il est possible d’imprimer localement une pièce en quelques heures.

Cela permet de réduire les coûts de stockage, d’éliminer les risques de rupture de stock, et d’optimiser la gestion des pièces de rechange, notamment pour les flottes anciennes ou les avions spécialisés (militaires, cargo, etc.).

Cette capacité à virtualiser le stock permet également de mieux sécuriser la chaîne d’approvisionnement face aux crises (géo-politiques, sanitaires, ruptures matières, etc.).

5. Économie de matière première

Les matériaux utilisés dans l’aéronautique – tels que le titane, l’Inconel ou les superalliages – sont très coûteux à l’achat et complexes à usiner. La fabrication additive permet une utilisation ultra-efficiente de ces ressources.

Contrairement à l’usinage qui rejette parfois jusqu’à 90 % de matière, l’impression 3D ne consomme que ce qui est strictement nécessaire. Cela se traduit par moins de gaspillage, moins de copeaux, et donc des économies substantielles, tout en s’inscrivant dans une logique de production durable.

Certaines entreprises récupèrent même la poudre non utilisée pour la réintégrer dans les cycles suivants, renforçant ainsi l’approche circulaire de la fabrication.

Cas d’usage concrets dans l’aviation

Pièces métalliques pour moteurs d’avions

Les acteurs comme GE Aerospace ou Safran impriment déjà des aubes de turbine, injecteurs de carburant et autres composants critiques, validés pour un usage en vol.

Intérieurs de cabine et aménagements

Les structures de sièges, supports, conduits de ventilation ou cloisons peuvent être imprimés en polymères techniques, certifiés pour les normes feu-fumée (FST).

Outils de production et gabarits

Les compagnies aéronautiques impriment leurs propres outillages sur-mesure, réduisant coûts et délais par rapport à la fabrication traditionnelle.

Additive manufacturing applications in aerospace explode – @EngineeringTV

Matériaux compatibles avec l’aéronautique

- Titane (Ti64) : haute résistance, faible densité, biocompatibilité

- Inconel (718, 625) : résistance à haute température et à la corrosion

- Aluminium (AlSi10Mg) : légèreté et bonne conductivité

- Acier inoxydable 316 (316L) : bonne résistance à la corrosion,

- PEEK / PEKK : polymères haute performance compatibles FST

- Composites carbone / nylon : pour les outillages légers et robustes

Normes et certifications aéronautiques

L’un des défis majeurs reste la qualification des pièces imprimées en 3D. L’industrie doit répondre à des normes strictes, notamment :

- EN 9100 / AS9100 : systèmes qualité aéronautiques

- NADCAP : audit de procédés spéciaux (dont impression 3D)

- DO-160 / FAR 25.853 : résistance feu et normes avioniques

Les grands donneurs d’ordres collaborent avec les imprimeurs certifiés pour garantir la traçabilité, la répétabilité et la qualité des pièces produites.

Un avenir imprimé en 3D

Le secteur aéronautique investit massivement dans l’intégration industrielle de la fabrication additive. Grâce à l’IA, à la simulation avancée (Digital Twin), et aux plateformes intelligentes (MES), il est désormais possible d’envisager une production en série certifiée.

Les avions de demain seront plus légers, plus efficaces, plus écologiques – et en grande partie imprimés.

Conclusion

La fabrication additive n’est plus une technologie du futur : elle est déjà à bord des avions d’aujourd’hui. Pour les acteurs de l’aéronautique, elle constitue un levier stratégique incontournable pour innover plus vite, produire mieux, et renforcer leur souveraineté industrielle.

Mots-clés SEO associés

Impression 3D aéronautique, fabrication additive aviation, impression métal titane avion, allègement pièces aéronautiques, additive manufacturing aerospace, outillage impression 3D avion, impression 3D certification EN9100, impression 3D Airbus, impression 3D Safran, 3D printing aerospace industry, impression 3D industrielle avion, sous-traitance

Besoin d’un partenaire de confiance en fabrication additive ?

x3D Group accompagne depuis 2015 les industriels de l’aéronautique dans leurs projets d’impression 3D plastique et métallique, usinage, duplication sous vide et finitions.

👉 Contactez nos experts : www.x3d-group.com

Rédigé par Léa F. Responsable communication digitale – communication@x3d-group.com